Optimale Kundenlösungen entstehen, wenn sich langjährige Beratungskompetenz mit modernster Technik verbindet.

Ohne Stahl und alternative Metalle wäre die Entwicklung in vielen Branchen der Industrie kaum vorstellbar. Ihre mannigfaltigen Einsatz- und Verwendungsmöglichkeiten lassen eine Aufzählung fast nicht zu. Was sich Planer, Entwickler und Konstrukteure am digitalen Reißbrett ausdenken, findet später seinen realen Ausdruck in exakt bearbeiteten Stählen, Trägern, Profilen, Rohren und Blechen unterschiedlichster Güte und individueller Spezifikationen. Maßgeblichen Anteil an einer solchen Umsetzung hat dabei auch das Unternehmen Stürmsfs AG in Goldbach (CH).

Der Schweizer Großhändler in Stahl, Metall und alternativen Materialien zählt Industrieunternehmen und deren Zulieferer aus allen Branchen zu seinen Kunden. Rund 290 engagierte und kompetente Mitarbeiter an sechs Standorten versorgen den Einzugsbereich Schweiz, Vorarlberg, Tirol, Süd-Deutschland und Slowakei mit ihren Leistungen. Das Unternehmen blickt dabei auf eine lange Tradition in Sachen Stahl zurück, schließlich reichen die Wurzeln der Stürmsfs bis ins Jahr 1835. Aus der ehemaligen Schweizer Eisenwarenhandlung in Familienhand, hat sich ein modernes managementgeführtes Produktions- und Dienstleistungsunternehmen entwickelt. Neben dem klassischen Handel mit Stahl- und Metallprodukten bietet es Bearbeitungen an, ohne die die Industrie nicht mehr auskommen kann: Vom Sägen, Entgraten, über Schleifen, Stanzen bis hin zum Bohren, Klinken oder Trowalisieren, und einiges mehr. Autogenes Brennschneiden und Plasmaschneiden zählt ebenso zum Leistungsprogramm wie ein eigenes Blechservice-Center für Blechzuschnitte in Stahl, Aluminium und Edelstahl.

Neuester Stand im Sinne der Kunden

Schon von Anfang an war in der Unternehmens-DNA die Offenheit für Neues festgeschrieben und maßgeblicher Baustein für den unternehmerischen Erfolg. Offen für Neues, auch und gerade in der Verpflichtung gegenüber seinen Kunden. Denn aktuelle Bearbeitungsmethoden, Techniken und Maschinen sichern die besten Lösungen für die Abnehmer. Kein Wunder also, dass kontinuierlich in moderne Anlagen, Ausbildung und Technik investiert wird, um den Anforderungen des Marktes nicht nur gerecht zu werden, sondern diese bereits im Vorfeld vorwegzunehmen. Jüngster Schritt im Hause Stürmsfs war in dieser Hinsicht die Integration einer neuen Bohr-Klink-Anlage in die bestehende Fertigung am österreichischen Standort Klaus.

Wer seinen Kunden die optimale Lösungskompetenz bieten will, verlässt sich bei den eigenen Partnern, wenn es um Maschinen und Komponenten geht, ebenfalls nur auf den ausgewiesenen Spezialisten. Und so kam die Firma KALTENBACH, Hersteller von Metallbearbeitungsmaschinen, erneut ins Spiel, die bereits vor rund 10 Jahren schon einmal als Maschinenzulieferer ausgewählt worden war. Die Entscheidung für die Experten aus Lörrach fiel insbesondere aufgrund der langen Erfahrung, die der Hersteller gerade auch für Lösungen besitzt, die außerhalb des Standards liegen.

Lösungen für individuelle Anforderungen

Die Ansprüche an die neue Bohr-Klink-Anlage waren hoch. Sie sollte nicht nur die Flexibilität in der Bearbeitung der sehr unterschiedlichen Kundenaufträge sicherstellen, sondern auch die große Herausforderung der äußerst beengten Platzverhältnisse sowie die Integration der neuen Komponenten in den bestehenden Fertigungsablauf meistern. So waren aus den genannten beengten Platzgründen von vorneherein konstruktive Änderungen für die Materialzuführung einzuschlagen. Ebenso galt es bei der Integration der neuen Komponenten Schnittstellen zur Altanlage hin zu überwinden und Kompatibilitätsanforderungen sicherzustellen. Das reibungslose Zusammenspiel von Alt und Neu verlangte praktische Erfahrung und erwiesene technische Versiertheit.

Inzwischen bearbeitet die neue Bohr-Klink-Anlage Stahlträger in allen Varianten und hat die gestellten Anforderungsziele voll erfüllt. Sie ermöglicht es dem Unternehmen Teile in einem Arbeitsgang zu klinken und zu bohren; oder den jeweiligen Prozess auf bereits gesägtem Material separat durchzuführen. Eine Fertigungsoption, die nicht zu den Standards zählt und profundes Know-how verlangt.

Schnelligkeit und Flexibilität sind Trumpf

Innerhalb der Anlage wird die KALTENBACH Hochleistungsbohrmaschine für Stahlbauprofile KDM 1015 eingesetzt. Ihre Stärken liegen in Tempo und Präzision. Für beides sorgt das Zusammenspiel von hoher Antriebsleistung, automatischem linearen Werkzeugwechselsystem mit je fünf Werkzeugen an den drei Bohrachsen, einem mechanischem Bohrvorschub mit Kugelrollspindel und der kraftschlüssigen und spielfreien Bohraufnahme. Träger-Abmessungen von 1.000 x 500 Millimeter lassen sich problemlos bearbeiten. Bei Stürmsfs hat man mit der neuen Bohrmaschine insbesondere an Bearbeitungsgeschwindigkeit gewonnen. Durch die Möglichkeit nun mit Hartmetallwerkzeugen arbeiten zu können, wurden die Fertigungszeiten enorm gesenkt. Zeitersparnis von bis zu 70 Prozent ist das Ergebnis, das seinen betriebswirtschaftlichen Wert hat. Für die automatische und kontinuierliche Späneentsorgung wurde die Anlage zusätzlich mit einem Späneförderer ausgestattet. Die Erweiterung mit einem Contour Marking System erleichtert zudem das Aufbringen individueller Texte, Gestaltungselemente oder Referenzkonturen für Schweißanbauteile.

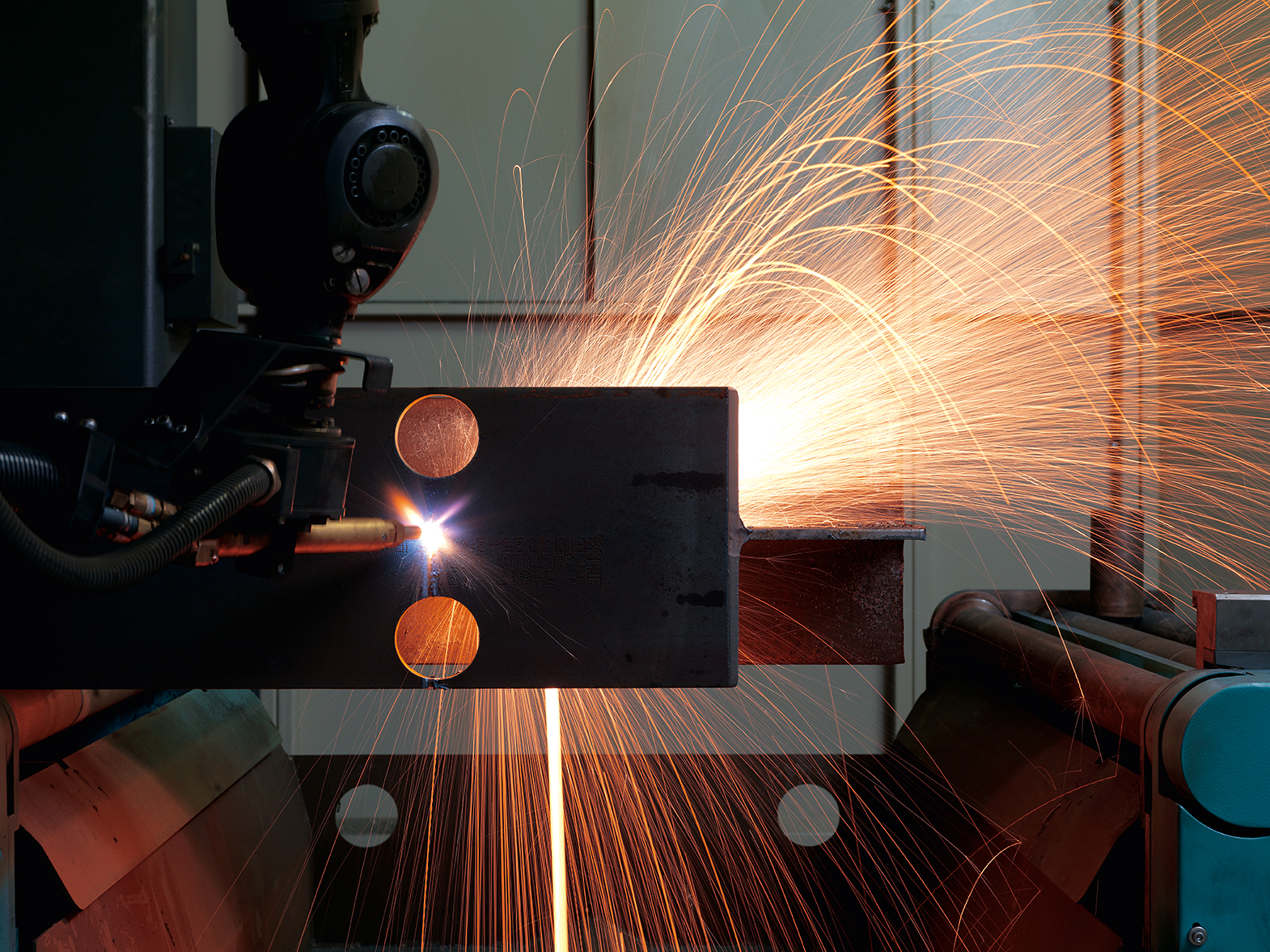

Die Bohrmaschine arbeitet im Verbund mit dem Ausklinkroboter KC 1201, dem schiebenden Messwagen M 152 GG mit zwei Greiferzangen und dem Transportsystem T 13. Damit sind logistische Voraussetzungen geschaffen, um anspruchsvollste Aufträge aus dem Stahlbau zu übernehmen. In Sachen Vielfalt ergänzt der Ausklinkroboter die Stahlbearbeitung in idealer Weise. Er wurde speziell für Ausklinkungen an H-, U- und L-Profilen sowie für Vierkantrohr entwickelt. Konzipiert in kompakter Bauform, verfügt er über 8 Achsen. In der Stürmsfs-Anlage ist das Brennen sowohl mit Autogen als auch mit Plasma möglich. Auch hier sind den Kundenwünschen kaum Grenzen gesetzt.

Antworten auf vielfältigste Kundenbedürfnisse

Die Software wurde in enger Abstimmung auf den Kunden angepasst. Die Daten werden eingeladen und die Software errechnet die Simulation der Roboterbewegung für das Ausschneiden in optimaler Weise. So wird aus Effizienz Wirtschaftlichkeit, die sich in vielfältiger Weise auszahlt. Über eine zusätzliche CAD-Schnittstelle und einen Converter lassen sich STP-Dateien in DSTV wandeln und problemlos weiterverarbeiten. Der Kunde ist von der Flexibilität begeistert. Auf dem Brennroboter kann nahezu alles generiert werden in Abhängigkeit der Kundenzeichnungen. Man ist nicht gezwungen mit Makros zu arbeiten, sondern agiert hier weitgehend frei.

Aufgrund der beengten Platzverhältnisse in der Halle musste die Anordnung so verändert werden, dass das Material ohne langen Bahnhof direkt in die Anlage eingeschoben werden kann. Hierbei kommt der schiebende Messwagen M 152 GG mit zwei Greiferzangen zum Einsatz. Die Lösung: Um dies zu bewerkstelligen wird eine zweite Greiferzange nach oben gefahren. Dabei wird das Material zunächst über eine kleiner hintere Greiferzange gehalten, nach vorne transportiert und danach von der zweiten Zange am Messwagenarm übernommen um auch die Positionierung kurzer teile im Brennroboter zu gewährleisten. Auf diese Weise durchfährt der Messwagen mit dem Material Bohrmaschine und Brennroboter auf kürzestem und wirtschaftlichstem Wege.

Für den Materialtransport ist die Transportanlage T13 zuständig. Entsprechend ihrer soliden Schweißkonstruktion mit wartungsfreien, kugelgelagerten Transportrollen aus Massivmaterial, ist sie für den schweren Einsatz gerüstet. Der Antrieb der Rollenbahnen erfolgt durch stufenlos geregelte Antriebe, die Bedienung mittels Joystick am freistehenden Bedienpult. Durchdachte Technik, die den Bediener entlastet und Aufträge ökonomisch abarbeitet.

„Mit der neuen Anlage haben wir die logistischen Voraussetzungen geschaffen, um auch die anspruchsvollsten Aufträge zu erfüllen. Präzise und wirtschaftlich – ganz im Sinne unserer Kunden. Damit ist sie maßgeblicher Teil unserer Wertschöpfungskette“, erläutert Produktionsleiter Marcel Wilhelm. Überzeugt hat ihn auch die Weitsicht in Sachen Wartung. „Eigentlich sind es Maschinen für die Ewigkeit“, so Marcel Wilhelm anerkennend. Die Erfahrung aus einer Dekade mit KALTENBACH zeigt, dass bei entsprechender Wartung nur ganz wenige Ersatzteile benötigt werden – selbst nach 12.000 Betriebsstunden. Der Grund liegt auf der Hand: Bei KALTENBACH achten die Konstrukteure bereits beim Design auf die ideale Ausgestaltung aller Teile und deren Zusammenspiel. Da erstaunt es kaum, dass bereits über eine neue Anlage aus Lörrach gesprochen wird – ganz im Sinne optimaler Kundenlösungen.

|